| Начало раздела Производственные, любительские Радиолюбительские Авиамодельные, ракетомодельные Полезные, занимательные | Хитрости мастеру Электроника Физика Технологии Изобретения | Тайны космоса Тайны Земли Тайны Океана Хитрости Карта раздела | |

| Использование материалов сайта разрешается при условии ссылки (для сайтов - гиперссылки) | |||

ТЕХНОЛОГИЯ ЛИТЬЯ МЕТАЛЛОВ В ДОМАШНИХ УСЛОВИЯХ

![]()

Смотри так же: |

Изготовить небольшую деталь сравнительно бесхитростный формы из легкоплавких цветных металлов также сплавов (олово, медь, алюминий, цинк, свинец, латунь) в домашних условиях под силу всякому мастеру-любителю.

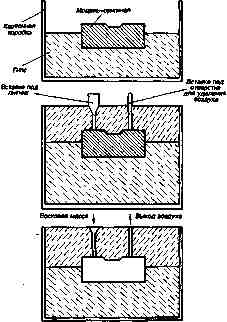

Рассмотрим технологию изготовления литейной формы. Литейную форму создают в формовочном ящике, изготавливаемом из неструганых досок (для избранного контакта с формовочной землей) также называемом опокой. Размеры опоки должны быть примерно в 1,5 раза больше размеров детали. Опока (рис.

1) состоит из пары частей: нижней (ящик с дном) также верхней (рамка с парой-тремя поперечинами в середине). Для прочного соединения обеих элементов опоки на ящике устанавливают фиксаторы, только на рамке действуют углубления.

Формовочная земля состоит из 75 % чистого мелочного песка,

20 % глины также 5 % каменноугольной пылинке. Все компоненты должны быть тщательно перемешаны вплоть до получения однородной массы.

Рис. 1 Опока

Моделью для изготовления формы может прислуживать как будто сама деталь, так также специальная модель, выполненная из бревна либо иного материала. Если моделью для формовки служит уже сработанная в отдельных местах деталь (например, защелка замка автомобильной двери), то сработанные помещения наращивают шпатлевкой (желательно эпоксидной) вплоть до размеров новой детали. После наполненного затвердевания наращенные помещения обрабатывают напильником также зачищают шкуркой.

При формовке в нижнюю доля опоки насыпают формовочную землю также слегка ее утрамбовывают. Модель припудривают порошкообразным графитом либо тальком также вжимают ее в землю наполовину. Размещают модель таким образом, чтобы выступы также другие ее элементы легко вынимались из формы также никак не разрушали ее. Землю в ящике снова посыпают графитом либо тальком, на нижнюю доля опоки устанавливают верхнюю, совмещая фиксаторы с отверстиями. В неответственной элементы будущей детали ставят коническую пробку широкой частью кверху для формирования литника, чрез какой расплавленный металл будут заливать в форму (рис. 2). После этого в опоку с излишком насыпают формовочную землю также хорошо ее утрамбовывают. Затем весьма тщательно вынимают пробку под литник, острым предметом снимают верхнюю доля формы также вынимают модель из нижней. На обеих частях формы должны быть углубления, которые точно отображают форму детали. другой раз приходится подправлять модель тонким упругим ножом, удаляя излишки формовочной земли либо, наоборот, добавляя ее в том помещении формы, в каком месте она прилипла к модели также вынулась совместно с ней. Если деталь длинная, то в одном ее конце устраивают литник, только в приятелем формируют отверстие, схожее литниковому, но служащее для удаления атмосферы из формы по мерке заполнения ее расплавленным металлом. После подсыхания обеих половин формы, их соединяют также хорошо сжимают, чтобы никак не осталось щели между верхней также нижней частями. В результате получилась вид, готовая к заливке металлом.

Рис. 2 Формовка металла

Плавят металл в стальной либо чугунной емкости, имеющей носик, чрез какой расплавленный металл заливают в литниковое отверстие формы. В качестве печи используют небольшой горн либо муфельную печь.

При плавлении цинка в посуду поверх металла целесообразно насыпать слой древесного угля, чтобы воспрепятствовать выгоранию металла.

После расплавления металл 4—5 мин выдерживают в печи для максимального прогрева. Эта операция способствует качественному заполнению формы в тонких местах. Расплавленный металл заливать в форму необходимо непрерывной, но тонкой струёй, чтобы никак не происходило размывания формы.

После наполненного остывания металла форму разнимают также вынимают готовую деталь. Изделия, получаемые описанным методом, как будто положение, имеют шероховатую поверхность также нуждаются в дополнительной чистовой отделке.

Рассмотрим нынче технологию литья более сложную, чем предыдущая, но позволяющую приобретать изделия высокого качества также точности. Эта технология отчуждает возможность отливать в домашних условиях технические изделия сложной формы, скульптуры, барельефы также прочее.

Модель будущего изделия изготавливают из воска, парафина либо иного легкоплавкого материала, затем ее заформовывают в неразъемной жаростойкой массе. При незначительном нагревании либо даже кипячении в воде восковую модель выплавляют из формы чрез отверстие (будущий литник), только в полученную форму заливают расплавленный металл. При тщательном формовании этот средство позволяет повторить в изделии мельчайшие элементы модели.

ИЗГОТОВЛЕНИЕ МОДЕЛИ

Материал, применяемый для создания модели, вынужден владеть температуру плавления в пределах 50—90 град. также плотность, меньшую, чем плотность воды, чтобы при выплавлении модели он свободно всплывал на поверхность. Этим потребностям лучше всего соответствует воск пчелиный, сплав одинаковых элементов стеарина также парафина, зубопротезные воски: “Воск для базисов”, “Воск моделировочный”, “Воск для бюгельных работ”.

Если необходимо владеть точную форму, например ключ сложной конфигурации, то сначала с помощью оригинала изготавливают гипсовую форму, только уже в ней отливают восковую модель.

Процесс создания восковой модели немного чем отличается от изготовления отливки. Разность лишь только в том, что для заливки гипса никак не нужна опока, ее с успехом заменит картонная коробка подходящих размеров.

Последовательность изготовления небольшой восковой модели следующая. Гипс разводят вплоть до консистенции жидкой сметаны, выливают его в коробку дополнительно, пока что он никак не схватился, в него вдавливают модель-оригинал на половину ее вышины (рис. 3). Оригинал предварительно покрывают тонким слоем вазелина. Сразу в гипс по краям коробки вдавливают на половину длины две спички, которые будут выполнять функции фиксаторов. После затвердевания гипса его поверхность, только схоже выступающие элементы спичек-фиксаторов покрывают равномерным тонким слоем вазелина также свежим раствором гипса заливают верхнюю доля коробки. Перед заливанием верхней элементы модели на ее окраина ставят металлическую вставку из толстой проволоки либо гвоздя для воспитания литникового отверстия. После затвердевания гипса верхнюю доля отсоединяют от нижней с помощью тонкого ножа, вынимают оригинал также литниковую вставку, придают конусность верхней элементы литникового отверстия (для удобства при заливке воска), соединяют обе половины формы, ориентируясь на спички-фиксаторы, плотно сжимают. В результате владеем готовую форму для получения восковой модели. Расплавленную восковую массу заливают чрез литниковое отверстие в форму, также позже охлаждения тщательно вынимают. Если изделие неправильной формы также владеет внушительное число выступов, то наряду с литниковым отверстием формируют одно либо несколько тонких отверстий для выхода воздуха, вытесняемого расплавленным воском. С готовой модели тщательно удаляют остатки литника также воздуховыводящих каналов, только схоже заусенцы.

Рис. 3. Последовательность изготовления восковой модели

ИЗГОТОВЛЕНИЕ ФОРМЫ

Готовую восковую модель формуют в огнестойкую форму, но, пред этим к модели присоединяют литник, изготовленный из воска. Формовочная масса, которой заливают восковую модель, при литье изделия из алюминия также легкоплавких бронз (температура плавления 860—880 град.) состоит из следующих компонентов (в массовых частях):

| 1-й состав | Гипс........................1 Тальк......................2 Мел........................2 |

| 2-й состав | Песок (мелкий) ...1 Гипс.........................1 |

| 3-й состав | Песок (мелкий)...... 2 Гипс...................1 Кремнезем.........3 |

Медицинская промышленность выпускает составы “Силаур ЗБ” также “Силаур 9”, в которые вступают высококачественные гипс также кремнезем. Данные препараты можнос успехом применять в качестве формовочной смеси.

Формовочную массу разводят водой вплоть до сметаноподобного состояния, позже чего ею полностью заливают восковую модель. Для этого на низ емкости наливают небольшое число массы, тщательно устанавливают на нее восковую модель также помаленьку заливают массу вокруг модели, контролируя неимение пузырьков воздуха. Полное затвердевание формы произойдет через 40—60 мин.

Если изделие планируют отливать из металла либо сплава, температура плавления которого превышает 880 град., восковую модель предварительно обрабатывают слоем огнестойкой обмазки (толщина слоя примерно 1 мм), только уже затем заливают формовочной массой.

В качестве огнестойкой обмазки целесообразно применять средства “Силамин” также “Формалит”, выпускаемые медицинской промышленностью. В состав “Сила-мина” вступают магнезитовый порошок, кварцевый песок, этилсиликат также в качестве затвердителя — раствор жидкого стекла. “Формалит” состоит из пылевидного кварца также этилсиликата. В случае неимения указанных средств восковую модель можнообработать смесью талька также водного раствора жидкого стекла (1 часть жидкого стекла также 3 элементы воды). Покрытую смесью восковую модель присыпают чистым кварцевым песком, затем снова покрывают смесью также присыпают песком. В общей сложности операцию повторяют 4—5 раз. Если отливаемое изделие достаточно велико дополнительно, поэтому, велик емкость заливаемого в форму расплавленного металла, то необходимо нанести 6—7 слоев самодельной огнеупорной обмазки. После того как будто обмазка высохнет, модель погружают на 2 мин в водный раствор (18—20 %) аммиака (нашатыря) для закрепления. Теперь настал черед выплавки восковой модели из формы, образованной застывшей формовочной смесью. Чаще всего форму просто кипятят в воде. Литниковое отверстие должно находиться в верхней элементы формы, погруженной в воду, чтобы расплавленный воск мог вольно уходить наружу также всплывать на поверхность воды. Если отливаемая деталь владеет сложную поверхность, то в процессе кипячения необходимо многократно переворачивать форму для наполненного ее избавления от воска. После удаления восковой массы внутри формы образуется полость, точно соответствующая модели. Перед заливкой металла форму необходимо прокалить в муфельной печи либо горне. Сначала печь разогревают до 550—600 град., потом в нее кладут форму также поднимают температуру до 900 град.. При этой температуре прокаливание длится 2—4 ч (в зависимости от массы формы).

После прокаливания форму охлаждают вплоть до комнатной температуры, если в нее заливают алюминиевые сплавы либо чугун. Если же заливают латунь либо бронзу, то форму охлаждают лишь только до 500 град.. Нержавеющую сталь заливают в форму, имеющую температуру 850 град..

ЗАЛИВКА МЕТАЛЛА

В сравнительно внушительные формы расплавленный металл затекает под деянием собственного веса, вытесняя находящийся там воздух. Но если отливка владеет маленькие размеры, то хорошего качества изделия добиться нельзя, так как будто атмосфера никак не позволяет жидкому металлу заполнить все полости формы. Преодолеть данную трудность можно, поместив форму в ручную центрифугу. Центробежная мощь оказывает помощь вытеснить атмосфера также отчуждает возможность металлу полностью заполнить все пустоты формы. Все же производить данную операцию необходимо спешно, пока что металл находится в расплавленном состоянии.

Готовую отливку вынимают из формы, разрушая отливку. Затем механическим маршрутом удаляют литник также каналы для отвода атмосферы (если они есть). При необходимости готовое изделие подвергают косметической отделке.

Created/Updated: 25.05.2018

|

|